近日,我平台论文“A CFD Study on Refractory Wear in RH Degassing Process”(RH真空精炼过程中耐火材料蚀损的数值模拟研究)在钢铁冶金国际四大知名期刊之一《ISIJ International》上发表。

该论文第一作者为武汉科技大学王强副教授,通讯作者为武汉科技大学贺铸教授,武汉科技大学博士生贾舒渊、李光强教授和李亚伟教授、东北大学齐凤升教授、宝山钢铁股份有限公司王涛主任工程师为共同作者。该研究工作得到武汉科技大学和宝山钢铁股份有限公司合作项目的资助,以及荷兰代尔夫特理工大学材料科学与工程系杨永祥教授的指导。

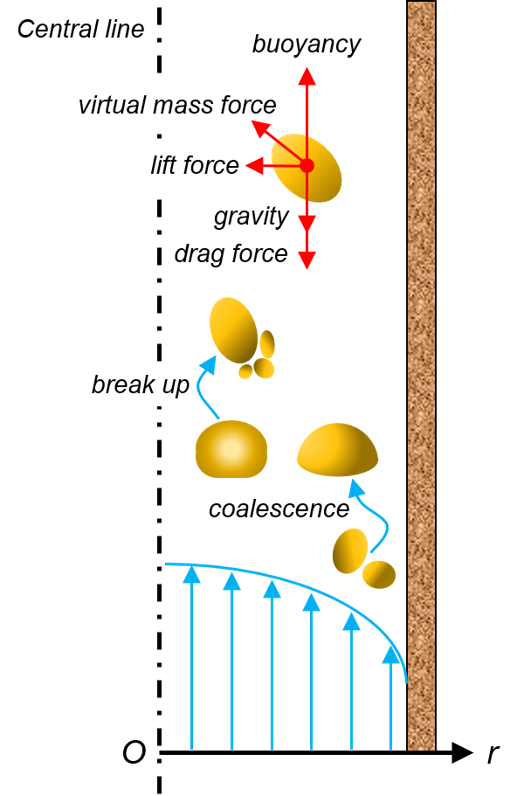

RH精炼装置上升管中气泡运动示意图

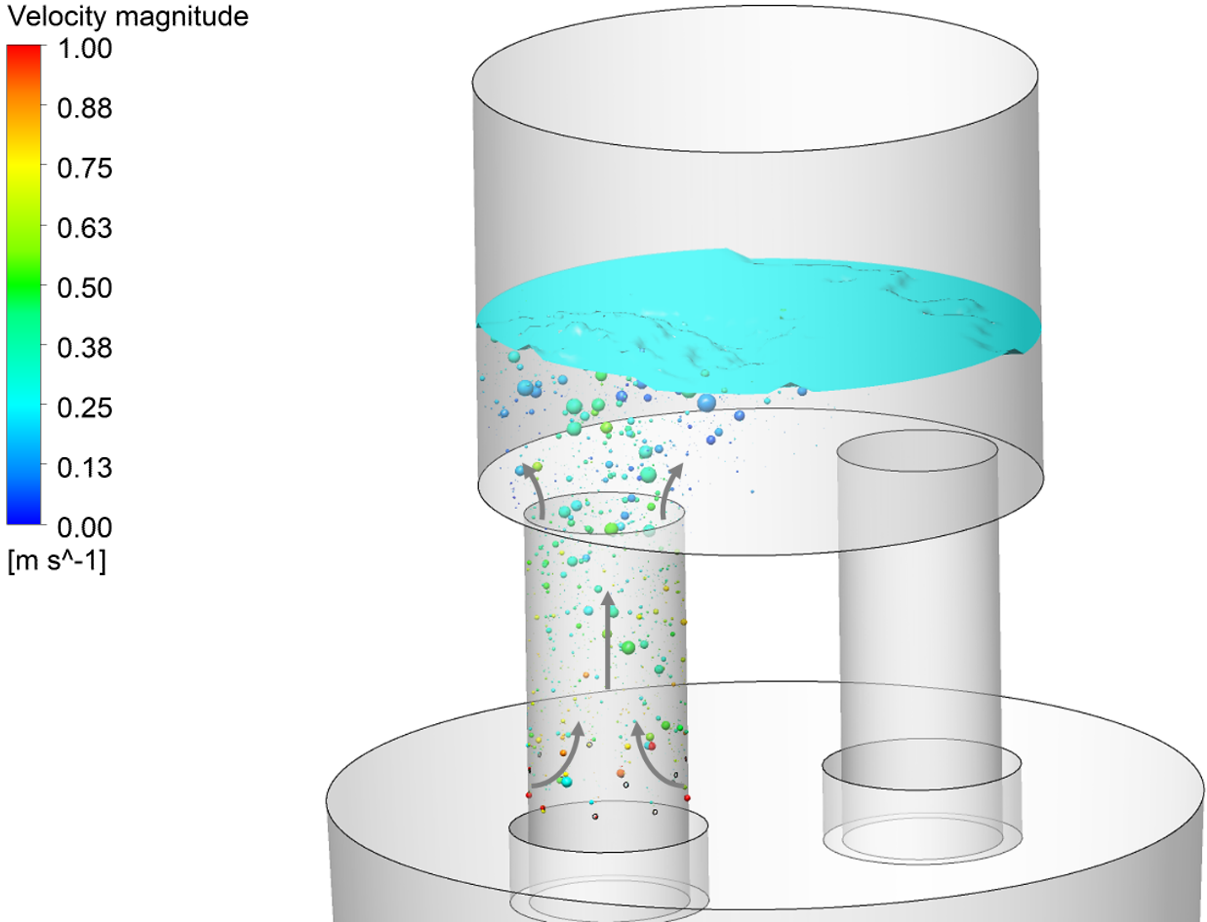

RH精炼装置上升管中气泡大小及运动速度分布

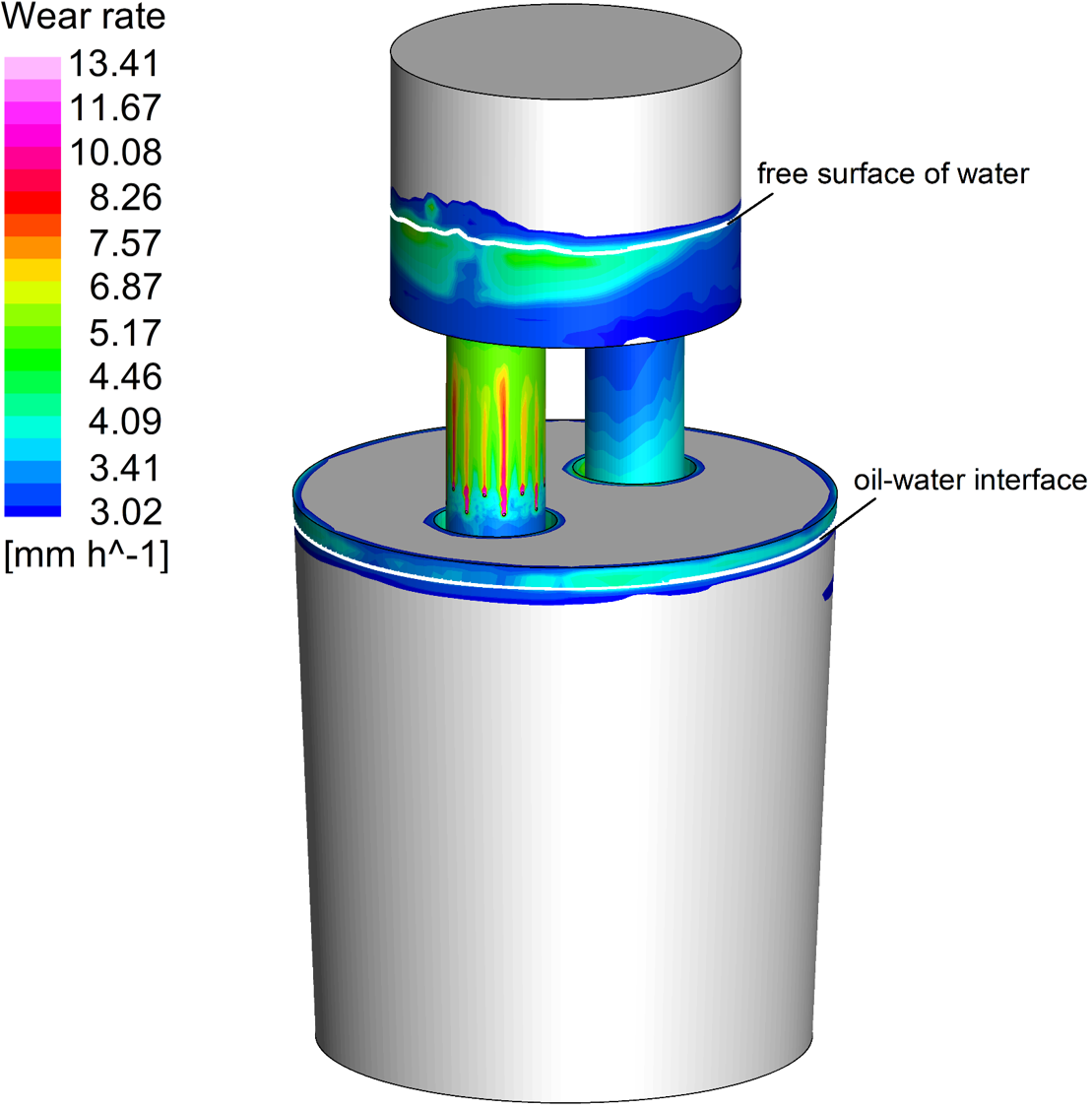

RH精炼装置内流场分布

RH精炼装置壁面耐火材料蚀损速率分布

RH真空精炼装置是集脱气、脱碳、脱硫、去夹杂、调整成分、均匀温度于一身的多功能真空精炼技术设备,已经成为高品质钢生产过程中的关键环节,在现代钢铁生产中发挥着举足轻重的作用。RH真空循环精炼工艺是周期性的,并且生产过程中处于高温低压的环境,有时还有吹氧、喷粉操作,因此对RH真空精炼装置的耐火材料内衬有着十分苛刻的要求,耐火材料的使用寿命一直是制约着RH精炼装置长期连续生产的关键因素,耐火材料的蚀损一直是钢铁企业关注的热点。因RH精炼工艺相对复杂,操作参数较多,运行条件严苛,很难进行工业化试验,因此,有必要构建一个合理的数学模型来准确地反映RH精炼过程中耐火材料的蚀损情况。

本论文采用VOF多相流模型与DPM离散相模型相耦合的方法模拟RH精炼过程中的气液多相流。使用VOF多相流模型模拟真空室内气液分界面和钢包上部渣钢界面的运动情况,利用DPM离散相模型模拟上升管内气泡的上浮运动,将耐火材料的蚀损分为物理侵蚀和化学侵蚀,并与钢液湍流强度、耐火材料壁面切应力和高温熔渣物性参数等相联系,得到不同操作参数下RH精炼装置内耐火材料的蚀损速率。模拟结果与实验结果能够合理地吻合。研究结果表明,增加气体喷吹量和浸渍管插入深度均能够促进钢液的循环流动,同时也加剧了耐火材料的蚀损,尤其是上升管内壁。此外,增加钢包内渣层厚度,对循环流量影响甚微,但能加剧钢包渣线附近耐火材料的蚀损。

附:全文链接 https://www.jstage.jst.go.jp/article/isijinternational/advpub/0/advpub_ISIJINT-2019-768/_article

附:全文  A CFD Study on Refractory Wear in RH Degassing Pr.pdf

A CFD Study on Refractory Wear in RH Degassing Pr.pdf